“低空经济”“灯塔工厂” 广东在新赛道上有“制造”更有“智造”

低空经济,是以低空空域为依托,以各种航空器的低空飞行活动为牵引,辐射带动相关领域融合发展的综合性经济形态。在今年全国两会中,“低空经济”首次写入政府工作报告。作为全球低空产业集聚度最高的城市,深圳率先发力,以技术创新为引领,以场景应用为驱动,高效推进产业发展布局。那么,如今在深圳都能邂逅哪些低空经济的应用场景呢?

总台记者 何俊儒:我现在在无人驾驶的飞行器里,现在我们就一起打卡深圳低空经济有多少种玩法。坐在没有飞行员的飞行器里,还真有些紧张。好在一路上都很平稳,让我们有心情感受深圳山海连城的美景。眼下深圳研发这种飞行器的公司就有十多家。或许不久的将来,大家的代步工具真就成了“私家飞行器”。

现在,深圳一些大学、社区、景区都布置上了外卖无人机柜,只要十几分钟,无人机就能送餐成功。

不仅是送餐,在深圳,当遇到紧急情况时,血液无人机只需十几分钟就能将所需的血液送达医院。

海洋巡检无人机,只需几十分钟,就能拿到指定海域的水样。

深圳还开通了无人机送黄金、送乳鸽等线路,有了这些无人机“小伙伴”,送货线路变得立体起来。

总台记者 何俊儒:低空经济不仅仅局限在深圳,让湾区更加融合,低空经济的力量不可小视。

深圳去珠海,坐船需要一个小时,直升机只要20分钟。工作人员告诉记者,在大湾区已经设置了近两百条直升机线路。而打飞的价格怎么样呢?

东部通航战略部总经理 蔡武群:随着我们地面基建的加密,新型eVTOL的面世。在深圳市内飞行,就比现在地面出租体系大概贵2~3倍左右的价格,但出行效率也是在它的数倍以上。

在深圳,低空产业可以说是随处可见,低空生活也离我们越来越近,各种各样的业态应运而生。未来低空经济还能为我们带来什么惊喜?拭目以待。

记者探秘:无人机安全飞行的背后

在低空经济的发展赛道上,去年,深圳就出台了《支持低空经济高质量发展的若干措施》,围绕引领培育低空经济链上企业、鼓励技术创新、扩大低空飞行应用场景、完善产业配套环境四个方面提出20项具体支持措施。今年初,《深圳经济特区低空经济产业促进条例》出台,进一步从基础设施、飞行服务、产业应用、技术创新、安全管理等方面助力低空经济产业“高飞”。

因为有了这一系列政策的支持,才有了各类低空经济场景在深圳的迅速应用。那这些飞行器、无人机在城市上空飞行,安全怎么保障?特别是这么多的无人机,在天上会撞机、打架吗?

总台记者 王露莹:无人机停机场能够同时停放30多架中型无人机。周围没有遮挡,视野开阔,这也是无人机场选址的一个条件,尽量避开人员密集的区域。地面上有一个个的二维码,这些二维码就是保障飞机能够精准落地的关键,在每台无人机上都安装了视觉系统,相当于眼睛,无人机就可以通过识别这些二维码找到自己的停机位。

那么无人机的安全性有保障吗?一般老百姓自己买的无人机大都是4个旋翼,而运输无人机一共有8个旋翼,也就是说飞行过程中即便个别旋翼出了问题,也可以正常飞行。并且内部设置一个降落伞,无人机故障出现倾斜,降落伞就会自动打开,让无人机安全落地。

工作人员告诉记者,每天会有900多架无人机在空中飞行,怎么保证这些飞机在空中互不打扰,不发生碰撞呢?

无人机的调度中心里,别看里面只有三个人,但他们每个人能够同时控制多架无人机。他们面前的电脑系统就相当于方向盘,不仅能够控制无人机飞行过程中的高度、速度,更重要的是,还能够为无人机提前设定航线。

无人机调度中心的大屏幕上,一共有300多条航线,机长提前设定好之后,每架飞机都按照排线在自己的航线上行驶飞行。

随着未来应用场景的增加,深圳上空的无人机更多,眼下,全市统一的航线申报调度平台也正在建设当中。到时候,通过一个平台就可以进行全市总体的调度,更加方便高效。

作为一种新的经济业态,未来随着法律法规、政策制度的不断完善,深圳的低空经济会有更好的发展前景。

“粤”向新赛道 有“制造”更有“智造”

除了在新赛道创新领跑,广东在制造业这一传统强项上也在向新突破。作为全国汽车生产和消费第一大省,广东汽车制造业面对新的产业变革,积极向新能源汽车转型升级,已经成为推动广东省制造业高质量发展的关键力量,目前,全国每4辆新能源汽车中就有1辆是“广东制造”。

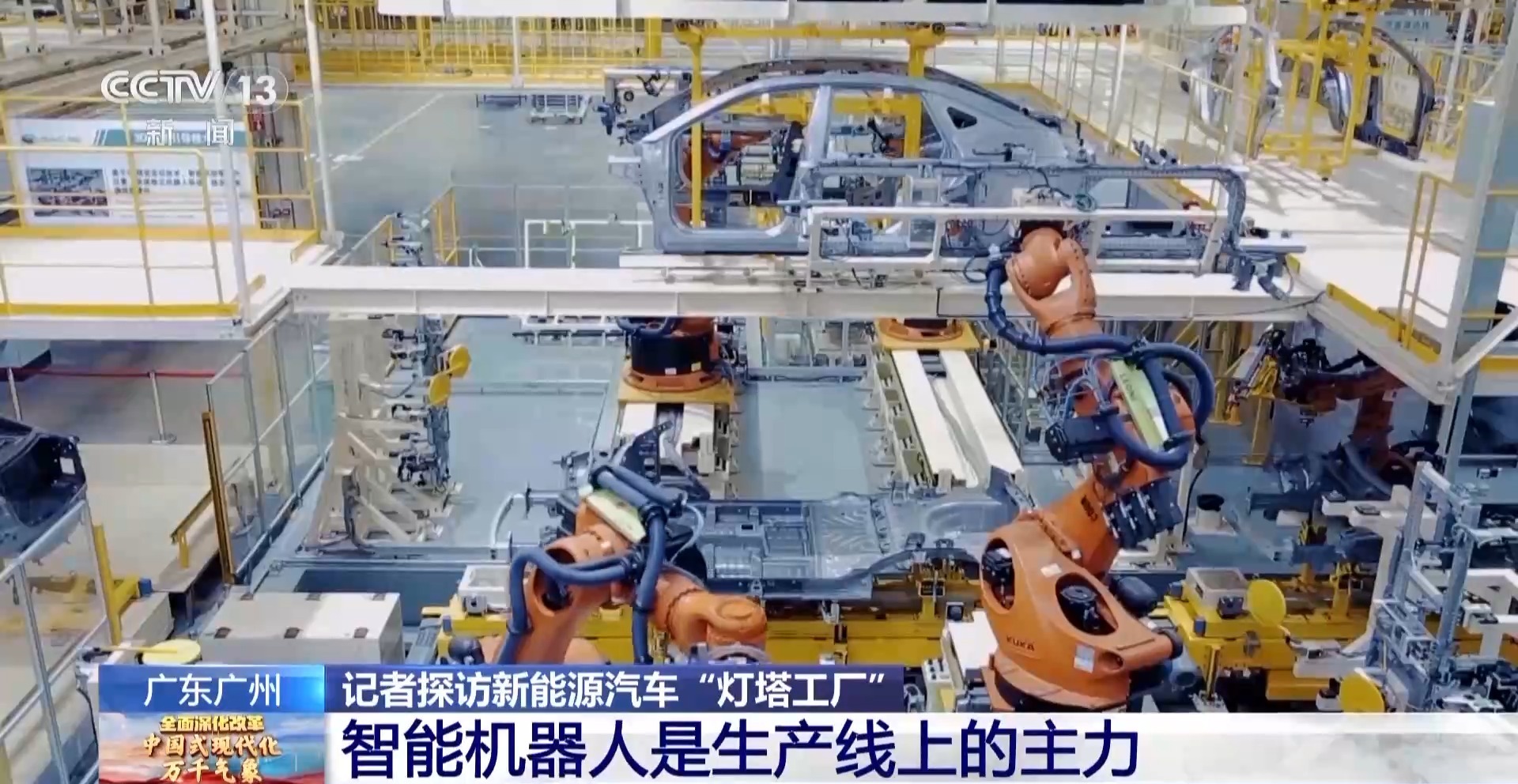

“灯塔工厂”又被誉为“世界最先进工厂”,代表着工业领域顶级的智能制造能力。位于广州番禺的广汽埃安智能生态工厂,是世界经济论坛公布的全球唯一一个新能源汽车“灯塔工厂”。相比于传统的汽车制造,新能源汽车“灯塔工厂”是怎样的生产场景,智能制造又如何体现呢?

在一个新能源车的总装车间里,600多个机器人按照设定好的程序有序工作,要把成千上万个零部件组装起来,可不是件容易的事。大到把车架、底盘、电池装配到一起,小到零件、螺栓的抓取和轮胎的安装,大部分都是交给一台台智能机器人来完成的。而在车间里的工作人员,他们主要是负责完成对设备的常规检修工作即可。

这座新能源汽车的智能生态工厂,已经可以实现把订单实时转化为细分到每个零件的“配料表”,并迅速发往车间,实时组装不同的车型,这里一共可以为客户提供10万多种个性化选装方案。

尤其值得一提的是,每两辆车的下线时间间隔只有53秒,这个速度比行业内的一般标准的64秒,缩短了整整11秒的时间。可别小看这11秒,对于一家大型工厂而言,终端每缩短一秒,就意味着前端五六百个生产工位都要具备相应的调整能力,最终实现整体交付周期缩短33%,可实现从下单至交车2周内完成。争分夺秒的背后,是科研人员不断地进行技术研发和创新实践。

记者通过这两天的采访,还发现一个特点,目前以这家“灯塔工厂”为中心,半径100公里范围内,已经形成了涵盖电池、电控、底盘、车身等汽车核心零部件的产业链供应生态圈,这些企业与车厂密切高效互动,从提出需求到供应配件,有的最快30分钟内就能实现。在“灯塔工厂”的带动下,这些配件厂商们也在加速向数字化、智能化转型升级、提升产能,并构建起了大中小企业“大手拉小手”的融通发展新格局。